Emballasjeindustrien har kommet langt gjennom årene, og en av de viktigste nyvinningene på dette feltet har vært utviklingen av fyllemaskiner for glassflasker. Disse maskinene er designet for å automatisere prosessen med å fylle glassflasker med et bredt spekter av produkter, fra væsker og sauser til pastaer og pulver. Deres betydning ligger i deres evne til å øke produksjonen, forbedre produktkonsistensen og redusere arbeidskostnadene.

I denne veiledningen vil vi ta en grundig titt på glassflaskefyllingsmaskiner, inkludert de forskjellige typene som er tilgjengelige, hvordan du velger riktig maskin for din applikasjon, og nøkkelkomponentene som får disse maskinene til å fungere. Vi vil også dekke de operative aspektene ved fyllemaskiner for glassflasker, inkludert hvordan du setter dem opp, hvordan du vedlikeholder dem og hvordan du feilsøker vanlige problemer. Enten du er en profesjonell emballasjeindustri eller bare er nysgjerrig på dette fascinerende emnet, er denne veiledningen laget for å gi deg all informasjonen du trenger for å forstå verden av fyllemaskiner for glassflasker.

Glass Tappemaskin Line Fra VKPAK

Monoblock 20ml glassflaskefyllingsmaskin for farmasøytisk

Overløpsflaskemaskin for brennevin

Påfyllingslinje for whiskyglass

Stempelglassflaskefyllingsmaskin

Oral væskefyllings- og forseglingsmaskin

Stempelglassflaskefyllingsmaskin for saus

Hva er en glassflaskefyllingsmaskin?

Glassflaskefyllingsmaskiner er mekaniske enheter som brukes til å fylle glassflasker med ulike typer produkter. Disse maskinene brukes vanligvis i blant annet mat- og drikkevareindustrien, kjemisk industri og farmasøytisk industri. Det finnes mange forskjellige typer glassflaskefyllingsmaskiner, hver designet for å passe et spesifikt produkt eller bruksområde. De vanligste typene inkluderer gravitasjonsfyllere, trykkfyllere, vakuumfyllere, stempelfyllere, overløpsfyllere, benktoppfyllere, roterende fyllstoffer, inline-fyllstoffer og monoblokkfyllere.

Viktigheten av fyllemaskiner for glassflasker i emballasjeindustrien er at de er i stand til å automatisere fylleprosessen, noe som kan føre til en rekke fordeler. De kan øke produksjonen, forbedre produktkonsistensen og redusere arbeidskostnadene. Automatisering av fyllingsprosessen minimerer også risikoen for forurensning og menneskelige feil, som kan være et stort problem i for eksempel mat- og drikkevareindustrien. I tillegg er disse maskinene i stand til å håndtere et bredt spekter av produkter og flaskestørrelser, noe som gjør dem ideelle for pakking av en rekke gjenstander.

I tillegg anses glassflasker som en passende beholder for mange produkter fordi de gir en utmerket barriere mot lys og luft som hjelper produktet til å beholde kvaliteten og forlenger holdbarheten. Og å fylle disse flaskene med en maskin øker hastigheten, effektiviteten og nøyaktigheten til fyllingen.

Totalt sett spiller glassflaskefyllingsmaskiner en viktig rolle i emballasjeindustrien, og gir en pålitelig og effektiv måte å fylle glassflasker med et bredt spekter av produkter.

Typer glassflaskefyllingsmaskiner

Det er mange forskjellige typer glassflaskefyllingsmaskiner tilgjengelig, hver med sine egne unike funksjoner og muligheter. Her er en kort oversikt over noen av de vanligste typene:

♦ Gravity filler:

Denne typen maskiner bruker tyngdekraften til å fylle flasker med et produkt. Det er avhengig av vekten av produktet for å flytte det fra en trakt inn i flasken. Gravity fillers brukes vanligvis til frittflytende produkter som vann, juice og vin.

♦ Trykkfyller:

En trykkfyller bruker trykk for å flytte produktet inn i flasken. Den er avhengig av en pumpe for å skape en trykkforskjell mellom produktet og flasken, noe som får produktet til å strømme inn i flasken. Disse fyllstoffene brukes til produkter som er mer viskøse, som sauser, sirup og olje.

♦ Vakuumfyller:

Denne typen maskiner bruker et vakuum for å fylle flasker. Det skaper et vakuum inne i flasken, og trekker produktet inn i flasken. Vakuumfyllere brukes vanligvis til produkter som er følsomme for oksygen, som vin og øl.

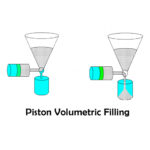

♦ Stempelfyller:

En stempelfyller bruker et stempel for å flytte produktet inn i flasken. Den er avhengig av en frem- og tilbakegående bevegelse for å fylle flasken, noe som gjør den godt egnet for produkter som er mer tyktflytende og ikke frittflytende.

♦ Overløpsfyller:

En overløpsfyller bruker en nivåkontroll for å fylle flasken med et produkt. Produktet tilsettes flasken til det når et visst nivå, og deretter tappes overskuddet av. Denne typen filler egner seg godt for produkter som skummer eller som krever et meget presist fyllnivå.

♦ Benktoppfyller:

En benktoppfyller er en mindre, manuelt betjent maskin som sitter på en benk eller et bord. Disse fyllstoffene brukes vanligvis til småskala produksjon eller til å fylle testflasker.

♦ Roterende fyllstoff:

Denne typen maskiner bruker en roterende karusell for å fylle flasker. Flaskene lastes på karusellen, og etter hvert som den roterer fylles hver flaske etter tur. Roterende fyllstoffer brukes vanligvis til høyhastighets produksjonslinjer og for å fylle et stort antall flasker på kort tid.

♦ Inline filler:

En inline filler er en maskin som er integrert i en produksjonslinje. Disse fyllstoffene brukes vanligvis til produkter som krever høy grad av nøyaktighet og konsistens, som legemidler.

♦ Monoblokk fyllstoff:

En monoblokkfyller er en maskin som kombinerer funksjonene fylling, lokk og merking i en enkelt enhet. Disse fyllstoffene brukes vanligvis til høyhastighets produksjonslinjer og for produkter som krever høy grad av nøyaktighet og konsistens.

Det er verdt å merke seg at hver og en av disse maskinene kan ha variasjoner basert på den spesifikke designen, men dette er de vanlige typene glassflaskefyllingsmaskiner som er tilgjengelige.

Detaljert introduksjon av ulike fyllemaskiner for glassflasker

Velge riktig glassflaskefyllingsmaskin

Faktorer å vurdere når du velger en glasstappemaskin

Det er flere faktorer å vurdere når du velger en glassflaskefyllingsmaskin, inkludert:

# Produksjonsutgang:

Maskinens produksjonseffekt er en viktig faktor å vurdere, da den vil avgjøre hvor mange flasker som kan fylles i en gitt tidsperiode. Hvis du planlegger en produksjonslinje med høyt volum, vil en roterende filler eller en inline filler være et godt alternativ, mens en benktoppfyller vil være mer egnet for småskala produksjon.

# Produktviskositet:

Viskositeten til produktet vil også være en viktig faktor. For frittflytende produkter som vann eller juice, vil en gravitasjonsfyller være et godt alternativ. For mer tyktflytende produkter som sauser eller siruper vil en trykkfyller eller en stempelfyller være mer egnet.

# Flaskestørrelse:

Størrelsen på flasken er også en viktig faktor å vurdere, da ulike fyllemaskiner er designet for å håndtere ulike flaskestørrelser. Noen maskiner er i stand til å håndtere et bredt spekter av flaskestørrelser, mens andre er designet for en bestemt flaskestørrelse.

# Produktegenskaper:

Produktegenskaper som pH, temperatur, trykk og skumdannelse kan påvirke utformingen og ytelsen til maskinen. For eksempel, produkter som skummer eller som krever et veldig presist fyllnivå som væsker med lav tetthet eller væsker med høy temperatur, kan et overløpsfyllstoff være mer egnet.

# Krav til aseptisk fylling:

Hvis produktet må fylles under aseptisk tilstand for å opprettholde holdbarhet eller kvalitet, bør påfyllingsmaskinen være utformet for aseptisk fylling.

# Startkostnad og driftskostnad:

Innkjøpskostnad, vedlikehold og driftskostnad bør vurderes når du velger en maskin. Noen maskiner er relativt dyre i innkjøp, men har lave vedlikeholds- og driftskostnader, mens andre kan være rimeligere i utgangspunktet, men har høyere løpende kostnader.

# Kapasitet og vekst:

Nåværende og fremtidig kapasitet og produksjonshastighet bør tas i betraktning. Et benktoppfyller kan for eksempel være egnet for en liten skalabedrift med lav produksjonshastighet, men i tilfelle en utvidelse i fremtiden vil investering i et roterende fyllstoff eller et inline-fyllstoff med evne til å håndtere store flasker være mer passende.

Gjeldende produkter for forskjellige maskiner

Ulike typer glassflaskefyllingsmaskiner er bedre egnet for forskjellige bruksområder, avhengig av faktorer som produksjonseffekten, viskositeten til produktet og størrelsen på flasken. Nedenfor er en generell sammenligning av ulike typer maskiner og deres egnethet for ulike bruksområder:

# Gravity filler:

Egnet for frittflytende produkter som vann, juice og vin. Enkel og pålitelig, med lite vedlikehold. Bra for småskala produksjonslinjer.

# Trykkfyller:

Egnet for mer viskøse produkter som sauser, sirup og olje. Kjent for nøyaktighet og presisjon, ofte brukt i høyvolums produksjonslinjer. Imidlertid kan de kreve hyppig vedlikehold og rengjøring, og kan være relativt dyre i innkjøp og drift.

# Vakuumfyller:

Egnet for produkter som er følsomme for oksygen, som vin og øl. Minimerer mengden oksygen som kommer inn i flasken under fyllingsprosessen, noe som resulterer i lengre holdbarhet for produktet. Vakuumfyllere kan imidlertid være relativt dyre i innkjøp og drift, og har også høyere vedlikeholdskostnader enn andre typer fyllstoffer.

# Stempelfyller:

Egnet for mer viskøse produkter som tykkere væsker og halvfaste produkter som geler eller pastaer. Kjent for nøyaktighet og presisjon, og kan håndtere ulike typer containere. Imidlertid har de en tendens til å være mer komplekse og krever regelmessig vedlikehold.

# Overløpsfyller:

Egnet for produkter som skummer eller som krever et meget presist fyllnivå. Kjent for presisjon og nøyaktighet, og relativt lite vedlikehold.

# Benktoppfyller:

Egnet for småskala produksjon eller for fylling av testflasker. Enkel og lett å bruke, relativt billig og lett å rengjøre. Men siden de betjenes manuelt, kan hastigheten og nøyaktigheten på fyllingen variere avhengig av operatørens ferdighetsnivå.

# Roterende fyllstoff:

Egnet for høyhastighets produksjonslinjer og for å fylle et stort antall flasker på kort tid. Kjent for høy hastighet og effektivitet, og kan håndtere et bredt spekter av flaskestørrelser og -former. Disse maskinene kan imidlertid være relativt dyre i innkjøp og drift, og de kan også kreve hyppig vedlikehold og rengjøring.

# Inline filler:

Egnet for produkter som krever høy grad av nøyaktighet og konsistens, som farmasøytiske produkter, mat- og drikkevarer. De er designet for å fungere med andre maskiner som kappere, merkemaskiner og transportører på en sømløs og effektiv måte. De er kjent for høy hastighet, nøyaktighet og konsistens i fyllingen. De kan imidlertid være relativt dyre i innkjøp og drift.

# Monoblokk fyllstoff:

Egnet for høyhastighets produksjonslinjer og for produkter som krever høy grad av nøyaktighet og konsistens. De kombinerer funksjonene fylling, lokk og merking i en enkelt enhet, kjent for effektivitet, automatisering og brukervennlighet. De kan håndtere store mengder flasker om gangen, men er relativt dyre i innkjøp og drift, og kan kreve hyppig vedlikehold og rengjøring.

Det er verdt å merke seg at dette er generelt, og at mange maskiner er designet for å håndtere flere typer produkter, beholdere og produksjonsvolum, det er viktig å vurdere de spesifikke kravene til applikasjonen din og å konsultere produsenten eller en profesjonell for å velge den beste maskin for dine behov.

Glassflaskefyllingsmaskinkomponenter

Nøkkelkomponenter i en glassflaskefyllingsmaskin

Glassflaskefyllingsmaskiner er sammensatt av flere nøkkelkomponenter som jobber sammen for å nøyaktig og effektivt fylle flasker med et produkt. Noen av hovedkomponentene i en glassflaskefyllingsmaskin inkluderer:

◊ Påfyllingsdyser:

Dette er delene av maskinen som dispenserer produktet i flaskene. De kan utformes på forskjellige måter, avhengig av maskintype og produktet som fylles. For eksempel bruker noen maskiner en enkelt påfyllingsdyse, mens andre bruker flere dyser for høyhastighetsproduksjon.

◊ Ventiler:

Ventiler brukes til å kontrollere strømmen av produkt fra beholderen til påfyllingsdysen. De kan være manuelle eller automatiske, avhengig av maskintype. Automatiske ventiler styres vanligvis av et kontrollsystem, som kan åpne og lukke ventilene basert på de spesifikke fyllingskravene.

◊ Sensorer:

Sensorer brukes til å oppdage tilstedeværelsen av en flaske under påfyllingsdysen og for å overvåke fyllingsnivået på flasken. De kan være infrarøde sensorer, nærhetssensorer eller andre typer sensorer. Sensoren signaliserer kontrollsystemet om å starte eller stoppe fylleprosessen når en flaske er tilstede eller når ønsket fyllingsnivå er nådd.

◊ Kontrollsystem:

Kontrollsystemet er hjernen til maskinen, det styrer og kontrollerer de forskjellige funksjonene til maskinen, slik som flyten av produkt, bevegelsen av stempler eller ventiler og rotasjonen av karusellen, det styrer også kommunikasjonen med sensorene og operatørgrensesnittet.

◊ Produktbeholder:

Beholderen er beholderen som holder produktet som skal fylles, den er vanligvis plassert over påfyllingsdysene, og den kan utformes for å håndtere ulike typer produkter, forskjellig volum og trykk.

◊ Deksel- og merkingsenheter:

Noen maskiner som monoblokkfyllere har deksel- og merkeenheter integrert i maskinen. Disse enhetene er ansvarlige for å påføre hettene og etikettene på flaskene når de er fylt.

◊ Transportør:

Transportører brukes til å flytte flasker langs produksjonslinjen og for å bringe dem under påfyllingsdysene. De kan utformes for å håndtere forskjellige typer flasker og for å bevege seg med forskjellige hastigheter, avhengig av produksjonskravene.

◊ Pneumatiske og hydrauliske systemer:

Disse systemene er ansvarlige for bevegelsen av stemplene, ventilene og andre mekaniske komponenter i maskinen, de styres av kontrollsystemet og krever regelmessig vedlikehold.

Materialer for produksjon av glasstappemaskiner

Materialene som brukes i konstruksjonen av de forskjellige komponentene i en glassflaskefyllingsmaskin kan variere avhengig av maskintypen og produktet som fylles. Nedenfor er noen vanlige materialer som brukes i konstruksjonen av ulike komponenter og deres egnethet for ulike typer produkter:

◊ Rustfritt stål:

Rustfritt stål er et populært materiale for konstruksjon av fylledyser, trakter og andre deler av maskinen som kommer i kontakt med produktet. Den er slitesterk, lett å rengjøre og motstandsdyktig mot korrosjon. Den er også egnet for et bredt spekter av produkter, inkludert mat- og drikkeprodukter, legemidler og kjemikalier.

◊ Aluminium:

Aluminium er et lett og korrosjonsbestandig materiale som ofte brukes til konstruksjon av maskinrammer og andre strukturelle komponenter. Den brukes også til konstruksjon av enkelte deler av maskinen som kommer i kontakt med produktet, for eksempel fylledyser.

◊ Plast:

Plast brukes til konstruksjon av enkelte komponenter i maskinen som ikke kommer i kontakt med produktet, for eksempel verner og deksler. Den er lett, billig og enkel å rengjøre. Det er imidlertid ikke like holdbart som rustfritt stål eller aluminium, og det er kanskje ikke egnet for enkelte produkter, for eksempel de som er etsende eller høye temperaturer.

◊ Teflon:

Teflon er en type plast som vanligvis brukes til konstruksjon av pakninger, tetninger og andre deler av maskinen som kommer i kontakt med produktet. Den er motstandsdyktig mot kjemikalier og høye temperaturer, noe som gjør den egnet for et bredt spekter av produkter, inkludert mat- og drikkeprodukter, legemidler og kjemikalier.

◊ Gummi og silikon:

Gummi og silikon brukes ofte til konstruksjon av tetninger og pakninger, og andre deler som kommer i kontakt med produktet, de er kjent for sin fleksibilitet, holdbarhet og motstand mot kjemikalier og høye temperaturer.

◊ Glass:

Glass brukes til konstruksjon av flasker, det er egnet for produkter som er følsomme for lys, og det brukes også til enkelte laboratorieapplikasjoner hvor produktet må være synlig.

Det er verdt å merke seg at valg av materiale også avhenger av rengjørings- og sanitærprosedyrene som må brukes på maskinen, samt forskriftene som må følges.

Drift og vedlikehold av glassflaskefyllingsmaskin

Hvordan fungerer glassflaskefyllingsmaskinen?

Glassflaskefyllingsmaskiner fungerer ved å dispensere et produkt i flasker ved hjelp av en rekke dyser, ventiler og sensorer. Den spesifikke driften av maskinen vil avhenge av typen maskin og produktet som fylles. Nedenfor er en generell beskrivelse av hvordan glassflaskefyllingsmaskiner fungerer:

1. Sette opp maskinen:

Før maskinen kan brukes, må den settes opp med passende dyser, ventiler og sensorer for produktet som fylles. Maskinen må også justeres for den spesifikke størrelsen og formen på flaskene som skal brukes. Dette kan innebære å justere posisjonen til dysene, ventilene og sensorene, samt hastigheten på transportøren.

2. Laste produktet:

Produktet lastes inn i beholderen, som er plassert over påfyllingsdysene. Produktet bør ha riktig temperatur og viskositet for at maskinen skal fungere korrekt.

3. Starte maskinen:

Når maskinen er satt opp og produktet er lastet inn, kan maskinen startes. Flaskene lastes på transportbåndet, og de føres etter tur under påfyllingsdysene.

4. Fylle flaskene:

Kontrollsystemet åpner ventilene, slik at produktet kan strømme ut av beholderen og inn i flaskene. Flaskene fylles med en bestemt mengde produkt, som kan justeres basert på ønsket fyllingsnivå. Sensorer registrerer tilstedeværelsen av flasken under påfyllingsdysen og overvåker fyllingsnivået på flasken.

5. Deksel og merking:

Når det gjelder Monoblock filler, når flaskene er fylt, blir de transportert videre langs produksjonslinjen, hvor de blir lokk og merket automatisk, uten behov for manuell intervensjon.

6. Gjør justeringer:

Om nødvendig kan maskinen justeres under drift for å ta hensyn til endringer i produktet eller flaskene. Hvis for eksempel viskositeten til produktet endres, kan strømningshastigheten til produktet justeres for å sikre at flaskene fylles riktig.

7. Rengjøring og vedlikehold:

Etter at maskinen er brukt, bør den rengjøres og vedlikeholdes for å sikre at den fortsetter å fungere som den skal. Dette kan innebære rengjøring av dyser, ventiler og sensorer, samt smøring av bevegelige deler og sjekk for slitasje.

Det er verdt å merke seg at forskjellige typer maskiner har forskjellige driftsprosedyrer og forskjellige nødvendige justeringer, men den generelle prosessen med å laste produktet, fylle, dekke og merke og gjøre justeringer er vanlig blant alle typer maskiner. Det er viktig å konsultere produsentens instruksjoner og å samarbeide med en profesjonell når du setter opp og justerer en glassflaskefyllingsmaskin for å sikre at den brukes riktig og trygt.

Vanlige problemer og løsninger for glassflaskefyllingsmaskin

Rutinemessig vedlikehold er avgjørende for å sikre at en glassflaskefyllingsmaskin fortsetter å fungere riktig og sikkert. Nedenfor er noen vanlige vedlikeholdsoppgaver som bør utføres med jevne mellomrom:

# Rengjøring:

Maskinen bør rengjøres regelmessig for å fjerne eventuelle produktrester og for å forhindre kontaminering. Dette kan innebære å demontere visse deler av maskinen, som for eksempel dyser og ventiler, og rengjøre dem med en egnet rengjøringsløsning.

# Smøring:

Bevegelige deler av maskinen, som gir og lagre, bør smøres regelmessig for å sikre jevn drift og for å forhindre slitasje.

# Inspeksjon:

Maskinen bør inspiseres regelmessig for tegn på slitasje, som sprekker eller lekkasjer i dyser eller ventiler. Eventuelle skadede deler bør skiftes ut umiddelbart for å forhindre ytterligere skade på maskinen.

# Kalibrering:

Maskinen bør kalibreres regelmessig for å sikre at den dispenserer riktig mengde produkt. Dette kan innebære justering av strømningshastigheten til produktet eller plasseringen av dysene.

# Filterbytte:

Eventuelt filter som brukes i maskinen bør kontrolleres og skiftes ut etter behov.

# Pneumatiske og hydrauliske systemer:

De pneumatiske og hydrauliske systemene bør kontrolleres og vedlikeholdes i henhold til produsentens instruksjoner.

I tillegg til rutinemessig vedlikehold, er det også noen vanlige problemer som kan oppstå med glassflaskefyllingsmaskiner, og de er:

# Lekkasjer:

Det kan oppstå lekkasjer i dysene eller ventilene hvis de er skadet eller slitt. Dette kan føre til at produktet går til spille og kan også forårsake forurensning.

# Feil fyllingsnivåer:

Hvis maskinen ikke er riktig kalibrert, kan den dispensere for mye eller for lite produkt i flaskene.

# Jamming:

Maskinen kan sette seg fast hvis flaskene ikke er satt inn riktig eller hvis det er blokkering i dysene eller ventilene.

# Elektriske problemer:

Elektriske problemer kan oppstå hvis kontrollsystemet eller andre elektriske komponenter i maskinen er skadet eller ikke fungerer.

# Lufttrykkproblemer:

Lufttrykkproblemer kan oppstå i det pneumatiske systemet hvis luftfiltrene er tette, eller hvis luftkompressoren ikke fungerer som den skal.

For å feilsøke disse problemene kan du se produsentens instruksjoner, eller konsultere en profesjonell. Det er viktig å løse disse problemene så snart de oppstår for å forhindre ytterligere skade på maskinen og for å sikre at den fortsetter å fungere som den skal.

konklusjonen

Avslutningsvis er glassflaskefyllingsmaskiner en vesentlig del av emballasjeindustrien, og de spiller en avgjørende rolle for nøyaktig og effektiv fylling av flasker med et bredt spekter av produkter. Det finnes flere typer maskiner, hver med sine fordeler og ulemper. Faktorer som produksjonseffekt, produktviskositet og flaskestørrelse bør vurderes når du velger en maskin. Det er viktig å samarbeide med en profesjonell eller produsenten for å velge den beste maskinen for dine behov, og å vedlikeholde og feilsøke maskinen regelmessig for å sikre optimal ytelse.